Китайские щётки для электроинструментов: инновации и долговечность?

2026-01-05

Вот вопрос, который постоянно всплывает в разговорах с механиками и закупщиками: можно ли всерьёз рассматривать китайские угольные щётки как замену ?именным? запчастям? Многие до сих пор морщатся, вспоминая образцы десятилетней давности — пылящие, быстро стачивающиеся, убивающие коллектор. Но ситуация меняется, и меняется радикально. Если отбросить предубеждения и копнуть вглубь, открывается картина, где инновации и долговечность уже не просто слова на упаковке.

От стереотипа к реальности: эволюция качества

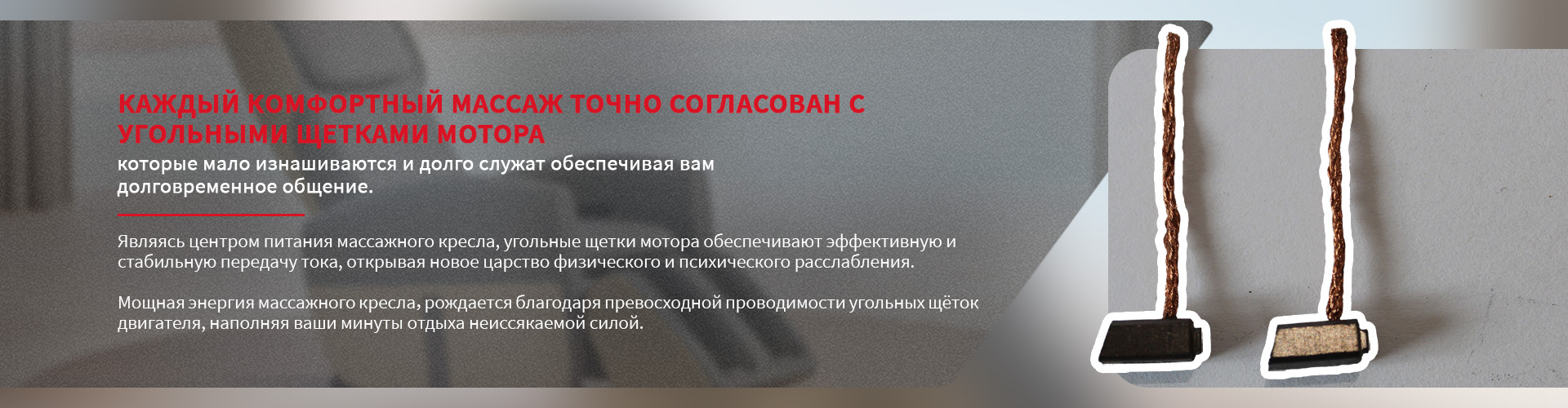

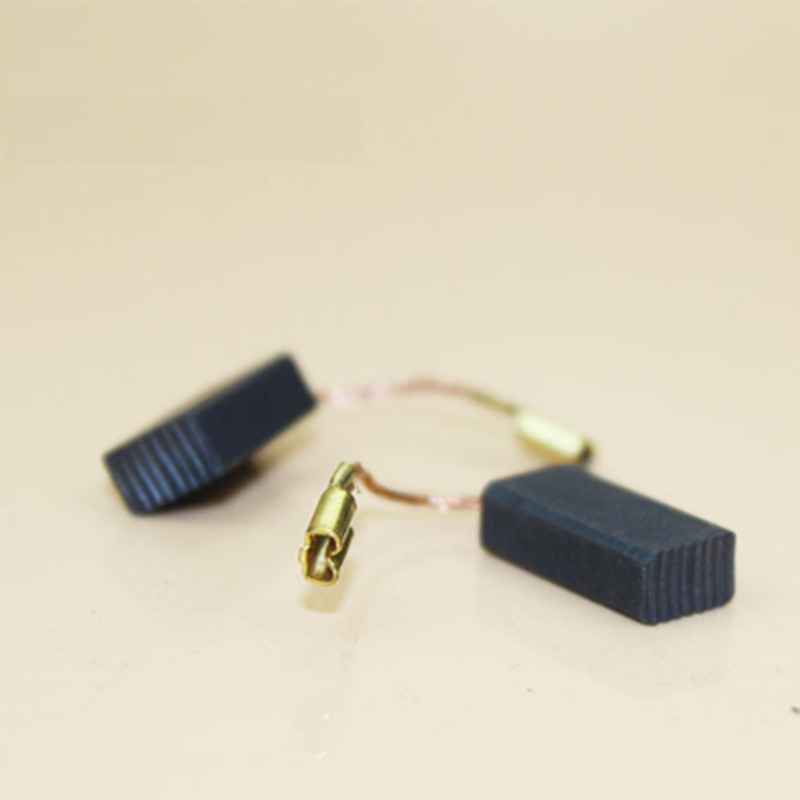

Раньше главный аргумент против был прост: сырьё. Графит низкой чистоты, непредсказуемые присадки меди или серебра, слабая прессовка. Щётка крошилась в руках, а на коллекторе после неё оставалась глубокая борозда. Сейчас же, посещая производства вроде того, что стоит за ООО Аншэн Новые Материалы и Электрооборудование, видишь совсем другую картину. Речь не о гигантах вроде Bosch, а о среднем звене, которое и обеспечивает массовый рынок. Там уже вовсю работают на немецком или японском прессовочном оборудовании, а контроль партий графита ведётся с помощью спектрометров. Это не реклама, а обычная практика для тех, кто хочет выжить на экспорт.

Ключевой сдвиг — в понимании, что такое ?долговечность?. Раньше китайский производитель часто гнался за твёрдостью, думая, что это главное. Щётка получалась как камень — износостойкая, но коллектор страдал ужасно. Сейчас грамотные инженеры балансируют параметры: твёрдость, удельное сопротивление, коэффициент трения. Видел образцы, где в графитную смесь для перфораторов добавляют дисульфид молибдена — не для ?инновационности? в кавычках, а для реального снижения температуры в зоне контакта при высоких ударных нагрузках. Это уже осмысленная работа.

Однако, тут же возникает нюанс. Даже хорошее сырьё можно испортить сборкой. Частая беда дешёвых щёток — плохая пайка кабеля. Кажется, мелочь? Но именно это место перегревается первым, сопротивление растёт, инструмент теряет мощность. У серьёзных поставщиков, чьи каталоги можно найти, например, на https://www.asxcjd.ru, этот узел уже давно делают на автоматических линиях с контролем температуры. Разница в работе — как небо и земля.

Инновации: не копии, а адаптации

Когда говорят про инновации в этой, казалось бы, консервативной области, многие ждут чего-то фантастического. На деле всё прозаичнее и эффективнее. Основные усилия направлены не на изобретение велосипеда, а на адаптацию классических решений под новые материалы и условия работы.

Яркий пример — щётки для современных бесщёточных (brushless) двигателей. Парадокс? Вовсе нет. Речь о сервисном рынке. Выходит из строя ?родная? щётка в таком инструменте — а замена от производителя стоит полцены нового аппарата. Вот тут и появляются китайские аналоги, которые предлагают не точную копию, а улучшенную версию. Например, используют графит с более высокой термостойкостью, рассчитанный на частые перегрузки в компактном корпусе, где теплоотвод хуже. Это не указано в мануале, но решает проблему.

Ещё одно направление — композитные материалы. Встречал щётки для болгарок, где в тело щётки интегрирован датчик износа не на механическом принципе (пружинка), а на основе изменения сопротивления. Когда графит истирается до критического уровня, цепь размыкается, и инструмент просто перестаёт включаться, защищая якорь. Просто и гениально. Конечно, такое пока делают единицы, но сам факт, что эти единицы есть в Китае, а не в Германии, о многом говорит.

Кейс из практики: перфоратор и ?неубиваемая? щётка

Приведу конкретный случай. Брали партию перфораторов для строительной бригады. Штатные щётки летели через 20-25 часов активной работы в бетоне. Поставили экспериментальный комплект от одного китайского производителя (не буду называть, но не Аншэн). Щётки были заметно тяжелее, с медным наполнителем в виде не порошка, а мелкой сетки. Ресурс вырос до 50-55 часов, но появился побочный эффект — повышенное искрение на средних оборотах. Пришлось разбираться. Оказалось, проблема в слишком жёсткой пружине, которая не обеспечивала плавного прилегания в переходных режимах. Производителю дали обратную связь — в следующей партии пружины были другими. Это и есть живой процесс адаптации, когда конечный пользователь становится соучастником разработки.

Долговечность против цены: где подвох?

Здесь кроется главная ловушка для покупателя. Рынок завален дешёвыми щётками, которые позиционируются как ?сверхдолговечные?. Часто это просто более твёрдый графит, который действительно медленнее стачивается, но коллектор изнашивает в геометрической прогрессии. Настоящая долговечность — это ресурс пары ?щётка-коллектор?. И её обеспечивают не магией, а точным расчётом и качественным сырьём.

Как отличить? Визуально — почти никак. Можно смотреть на маркировку, на качество обработки контактной поверхности (она должна быть не шершавой, а почти полированной), на клемму. Но главный тест — работа. Хорошая щётка при обкатке даёт ровный, бархатистый слой на коллекторе, а не глубокие борозды или пятна. Инструмент работает ровно, без рывков и перепадов мощности.

Компании, которые дорожат репутацией, как та же ООО Аншэн, в своей работе делают ставку именно на этот баланс. В их описании — ?динамичная и профессиональная команда… принципы инноваций и высочайшего качества? — ключевое для меня ?высочайшее качество?. В контексте щёток это означает не максимальную твёрдость, а оптимальный подбор материала под конкретный тип двигателя и режим работы. Это и есть основа реальной долговечности, а не рекламной.

Полевые испытания и неочевидные проблемы

Лабораторные тесты — это одно. А вот работа на стройке, в пыли, с перепадами напряжения — совсем другое. Китайские производители, ориентированные на экспорт в страны с неидеальной инфраструктурой (а Россия сюда отлично вписывается), стали учитывать это.

Например, проблема влажности. Графит гигроскопичен. Щётка, пролежавшая сырую зиму в неотапливаемом гараже, может впитать влагу, что изменит её электропроводность. Видел, как некоторые фабрики начали использовать специальные пропитки для графитовых брикетов, снижающие водопоглощение. Мелочь? Для мастерской в сухом помещении — да. Для работы в условиях российской осени — критически важно.

Другая беда — вибрация. В дешёвых щётках кабель может перетираться о край щёткодержателя. Решение — литая конструкция с усиленным выходом кабеля или дополнительная гильза. Опять же, это не инновация в мировом масштабе, но важная адаптация для тяжёлых условий. Такие детали сразу выдают продукт, над которым думали не только технологи, но и те, кто собирал фидбэк с полей.

Итог: стоит ли игра свеч?

Так что же, китайские щётки догнали и перегнали европейские? Нет, так говорить было бы наивно. Сегмент premium, где каждый грамм графита и процент присадок выверен для гоночного электроинструмента или профессионального промышленного оборудования, всё ещё за старыми брендами. Их R&D и база данных по износу — колоссальны.

Но для 95% рынка — от домашнего шуруповёрта до перфоратора на стройке — современные качественные китайские щётки стали абсолютно валидным, а часто и оптимальным выбором. Их инновации — прагматичны, направлены на решение конкретных эксплуатационных проблем. Их долговечность — уже не миф, а результат работы с материалами и обратной связью от пользователей.

Выбирая их, нужно просто знать, что покупаешь. Не ?просто китайскую запчасть?, а продукт конкретного завода с репутацией. Искать не самую дешёвую позицию на маркетплейсе, а специализированных поставщиков, которые, как ООО Аншэн Новые Материалы и Электрооборудование, представляют собой именно профессиональную команду, а не торговую контору. В этом случае вы получите не просто кусок графита с проводом, а вполне надёжный узел, который продлит жизнь вашему инструменту без лишних затрат. Вопрос в заголовке, таким образом, уже не риторический — на него есть вполне конкретный положительный ответ.