Производство щеток для угловых шлифовальных машин

Узнайте все о производстве щеток для угловых шлифовальных машин, от выбора материалов до оптимизации производственного процесса. Это подробное руководство поможет вам разобраться в тонкостях, выбрать правильное оборудование и материалы, а также повысить эффективность вашего производства. Здесь вы найдете информацию о различных типах щеток, их применении, а также советы по контролю качества и выбору поставщиков. Мы рассмотрим ключевые этапы производства, обеспечивая полное понимание процесса.

Что такое щетки для угловых шлифовальных машин?

Щетки для угловых шлифовальных машин – это расходный материал, используемый для различных видов шлифовки, полировки и очистки поверхностей. Они необходимы для удаления ржавчины, краски, заусенцев, а также для подготовки поверхности перед покраской или сваркой. Правильный выбор щетки существенно влияет на качество обработки и производительность работы.

Типы щеток для угловых шлифовальных машин

Щетки из проволоки

Щетки из проволоки являются наиболее распространенным типом. Они бывают различных форм и размеров, в зависимости от выполняемой задачи. Используются для грубой обработки, удаления ржавчины и старых покрытий.

- Плетеная проволока: Обеспечивает агрессивную очистку.

- Витая проволока: Обладает высокой прочностью и долговечностью.

- Гофрированная проволока: Подходит для деликатной очистки.

Щетки из абразивных материалов

Щетки из абразивных материалов, такие как нейлоновые щетки с абразивными зернами, используются для более тонкой обработки и полировки. Они идеально подходят для удаления легких загрязнений и создания гладкой поверхности.

Материалы для производства щеток

Металлические материалы

Основным материалом для проволоки является сталь, но также используются нержавеющая сталь и латунь. Выбор материала зависит от обрабатываемого материала и требуемой прочности.

Абразивные материалы

Абразивные материалы, такие как оксид алюминия и карбид кремния, внедряются в нейлоновую основу. Эти материалы обеспечивают шлифовальный эффект.

Крепежные элементы

Для крепления проволоки или абразивных материалов используются различные виды клея и связующих веществ, обеспечивающие прочность и долговечность щетки.

Процесс производства щеток

Подготовка сырья

На данном этапе происходит подготовка материалов. Проволока нарезается на нужную длину, а абразивные материалы смешиваются с связующим веществом.

Формирование щетки

Проволока или абразивные материалы собираются в пучки и формируются в определенную форму. Это может быть круг, чашка или щетка дискового типа.

Крепление и сборка

Пучки проволоки закрепляются в корпусе щетки с помощью специальных крепежных элементов и клея. Обеспечивается надежное крепление.

Контроль качества

Каждая щетка проходит контроль качества, включающий проверку прочности, балансировки и соответствия стандартам. Важно исключить дефекты.

Оборудование для производства щеток

Для производства щеток для угловых шлифовальных машин требуется специализированное оборудование, которое может варьироваться в зависимости от масштаба производства. Вот некоторые примеры:

- Станки для нарезки проволоки

- Оборудование для формирования пучков

- Пресс-формы для литья

- Сборочные линии

- Балансировочные станки

Поставщики оборудования

Выбор надежного поставщика оборудования является ключевым фактором успеха. Рекомендуется выбирать поставщиков, предлагающих качественное оборудование и обеспечивающих техническую поддержку.

Применение щеток для угловых шлифовальных машин

Щетки для угловых шлифовальных машин широко применяются в различных отраслях:

- Металлообработка

- Строительство

- Авторемонт

- Судостроение

Выбор щетки в зависимости от задачи

Выбор правильной щетки зависит от обрабатываемого материала и требуемого результата. Например, для удаления ржавчины рекомендуется использовать щетки из витой проволоки, а для полировки - абразивные щетки.

Рекомендации по безопасности

При работе с щетками для угловых шлифовальных машин необходимо соблюдать меры безопасности:

- Использовать защитные очки

- Носить перчатки

- Работать в хорошо проветриваемом помещении

- Не превышать рекомендованную скорость вращения щетки

Качество щеток и гарантия

ООО Аншэн Новые Материалы и Электрооборудование (если бы мы были этой компанией) всегда заботится о качестве своей продукции. Высокое качество обеспечивает долгий срок службы щеток и эффективную работу. Все наши щетки соответствуют стандартам качества. Для получения подробной информации о наших продуктах, посетите наш сайт https://www.asxcjd.ru/. Здесь вы найдете широкий ассортимент щеток для угловых шлифовальных машин, подходящих для любых задач и материалов.

Часто задаваемые вопросы

Какие материалы используются для изготовления щеток?

Для изготовления щеток используются стальная, нержавеющая стальная, латунная проволока, а также абразивные материалы, такие как оксид алюминия.

Какие типы щеток существуют?

Существуют щетки из проволоки (плетеная, витая, гофрированная) и щетки из абразивных материалов.

Как выбрать щетку для конкретной задачи?

Выбор щетки зависит от обрабатываемого материала и требуемого результата. Для грубой обработки используют щетки из витой проволоки, для полировки — абразивные щетки.

Какие меры безопасности необходимо соблюдать при работе с щетками?

Необходимо использовать защитные очки, перчатки и работать в хорошо проветриваемом помещении.

Заключение

Производство щеток для угловых шлифовальных машин — сложный, но важный процесс. Правильный выбор материалов, оборудования и соблюдение мер безопасности обеспечивают качественный результат. Надеемся, что это руководство поможет вам в вашем производстве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

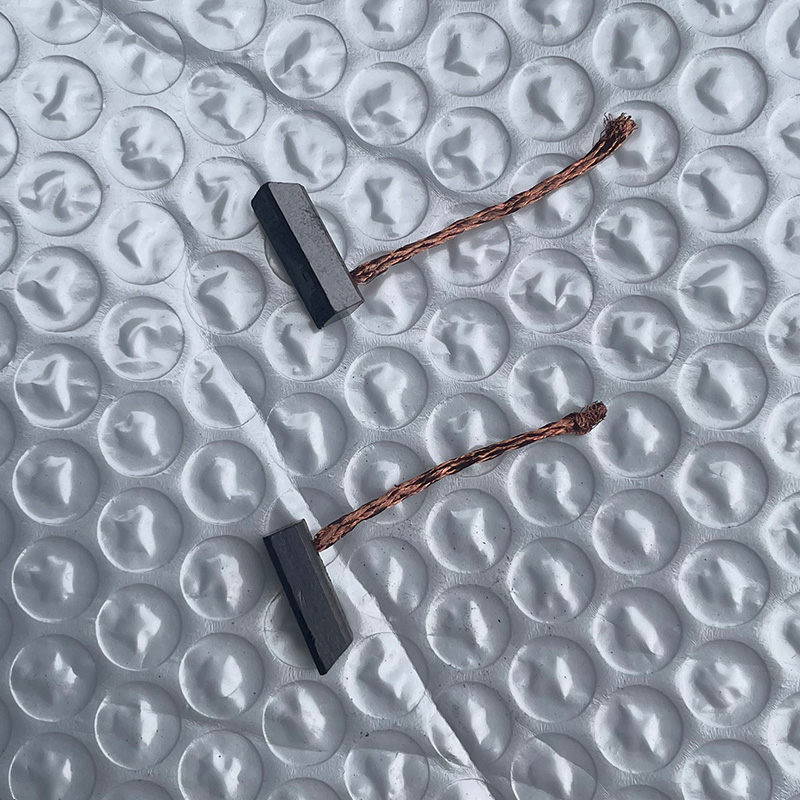

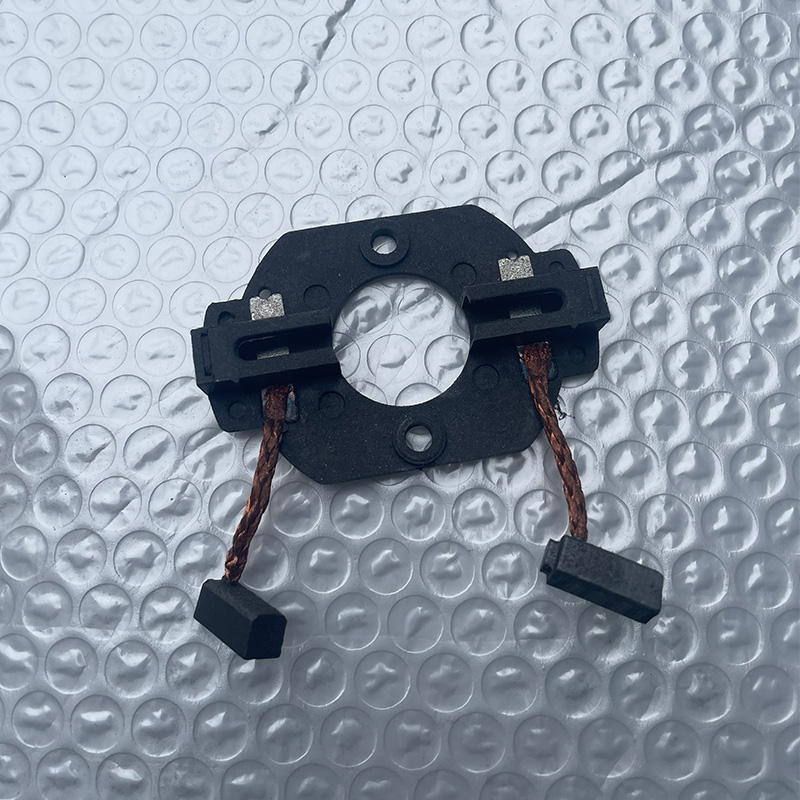

Угольные щетки системы ABS автомобиля

Угольные щетки системы ABS автомобиля -

Угольные щетки электродвигателя крана

Угольные щетки электродвигателя крана -

Угольные щетки электродвигателя компрессора кондиционера

Угольные щетки электродвигателя компрессора кондиционера -

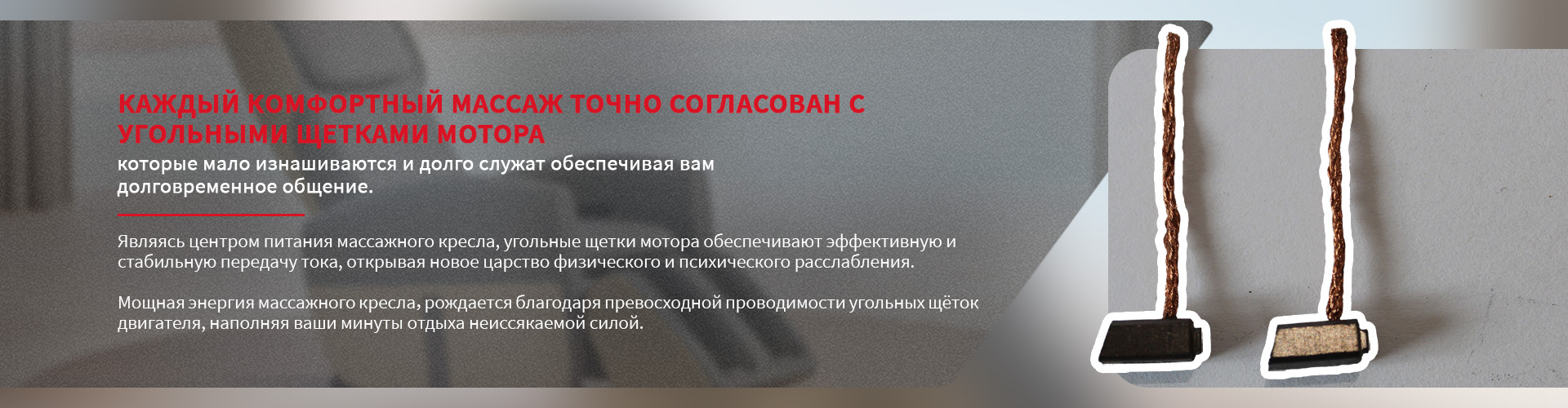

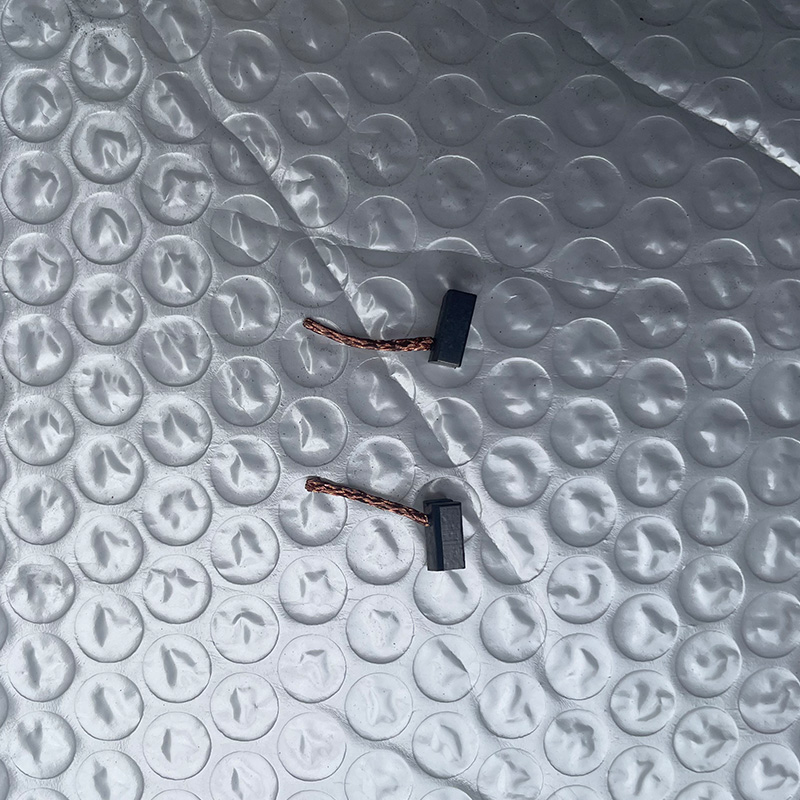

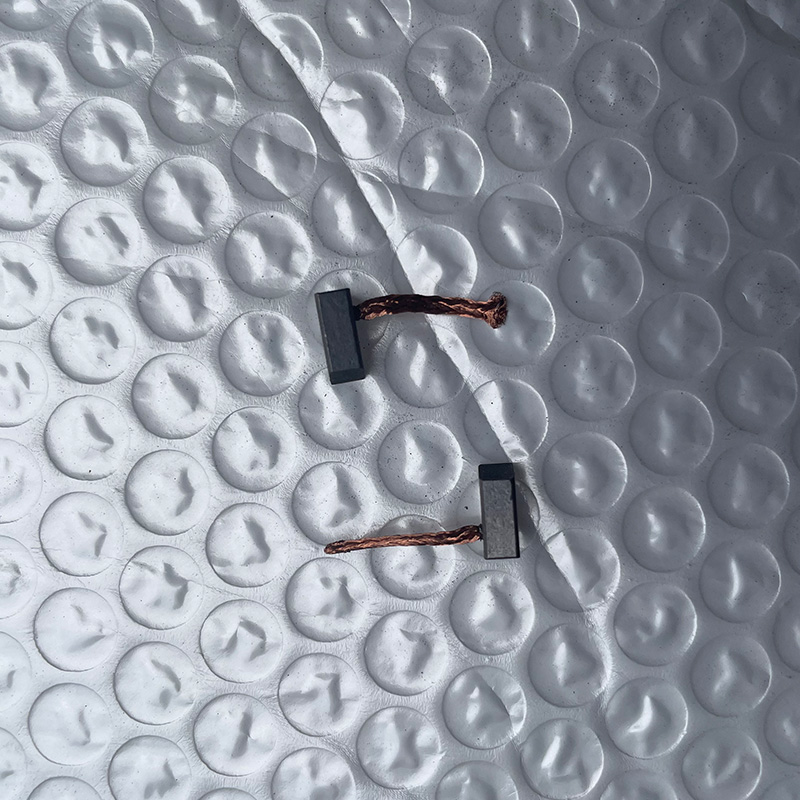

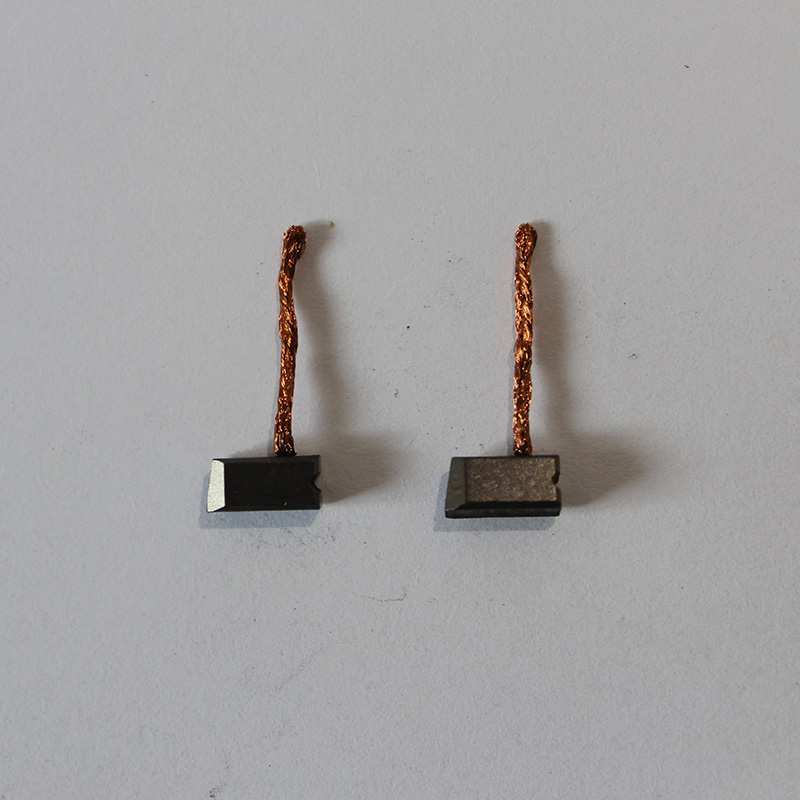

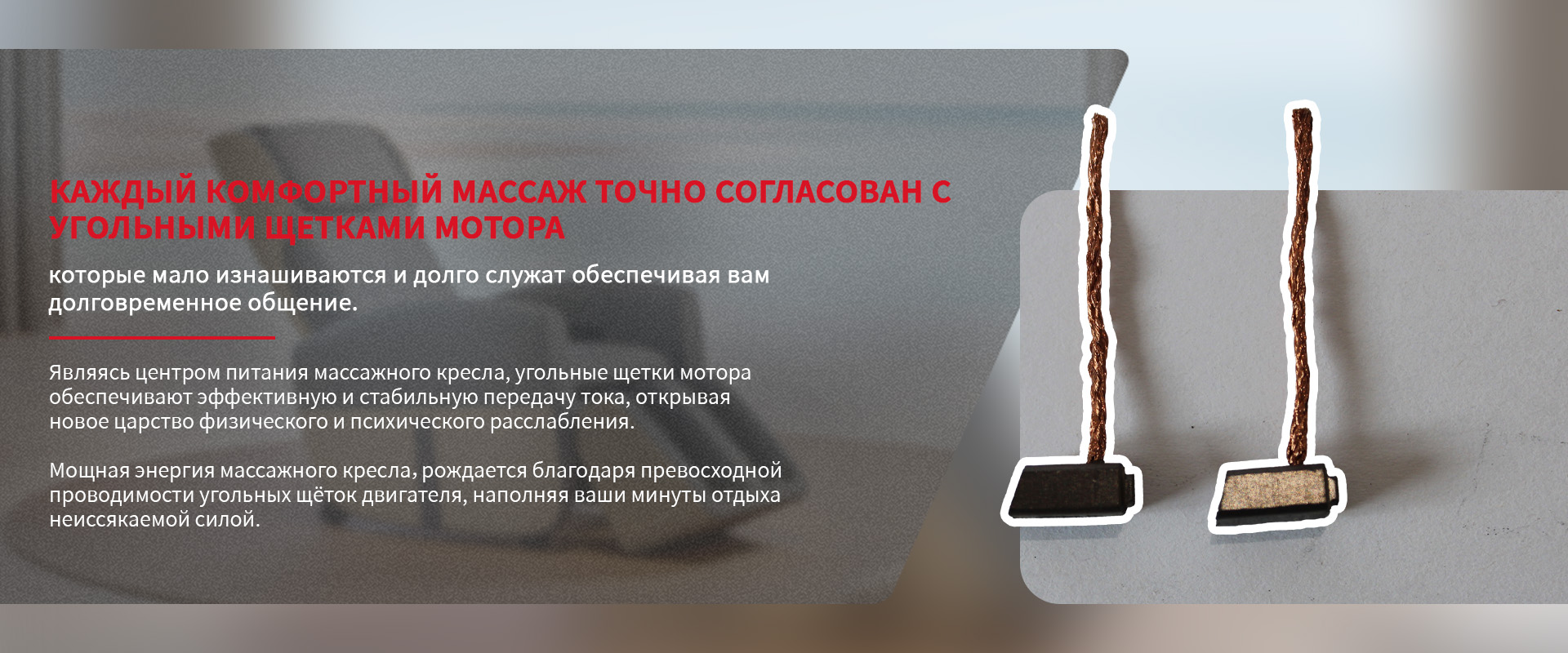

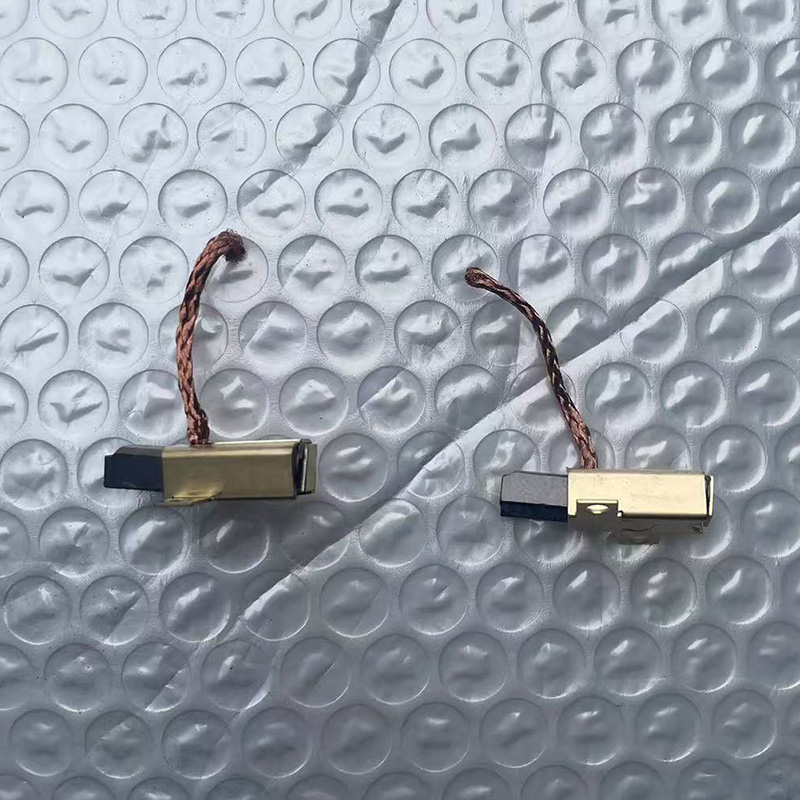

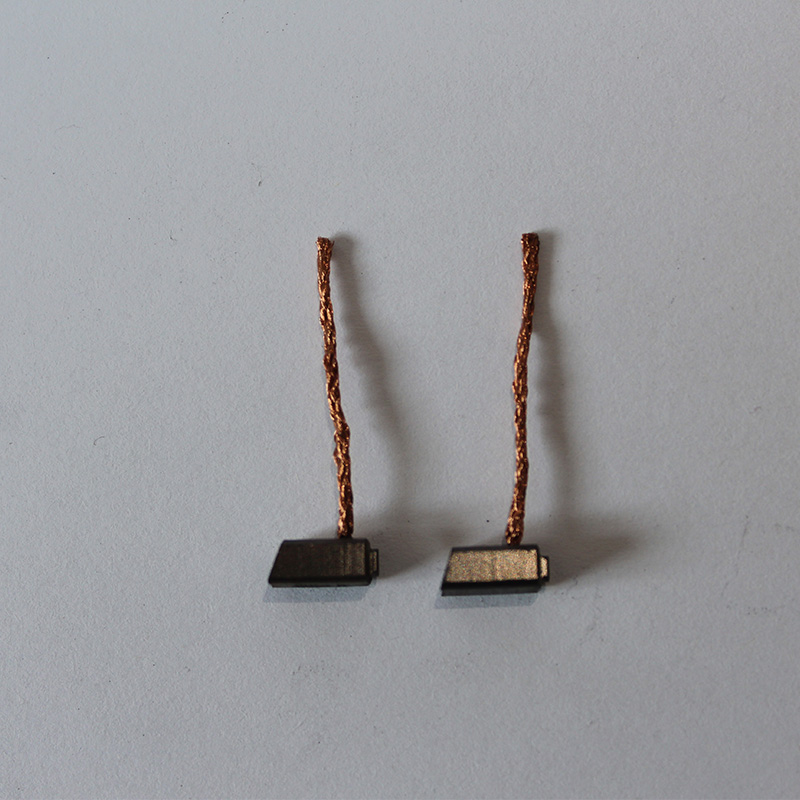

Угольные щетки электродвигателя массажного кресла

Угольные щетки электродвигателя массажного кресла -

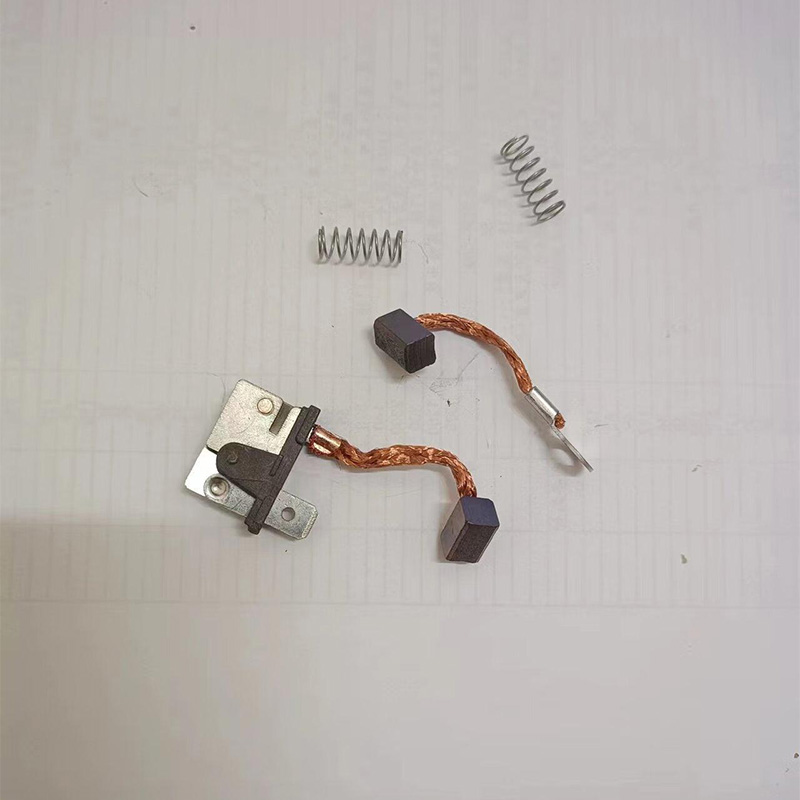

Угольные щетки стартерного электродвигателя автомобиля

Угольные щетки стартерного электродвигателя автомобиля -

Угольные щетки электродвигателя автомобильной лебедки

Угольные щетки электродвигателя автомобильной лебедки -

Угольные щетки электродвигателя соевого блендера

Угольные щетки электродвигателя соевого блендера -

Угольные щетки электрической лебедки

Угольные щетки электрической лебедки -

Угольные щетки топливного насоса автомобиля

Угольные щетки топливного насоса автомобиля -

Угольные щетки вентилятора охлаждения радиатора

Угольные щетки вентилятора охлаждения радиатора -

Угольные щетки редукторного электродвигателя

Угольные щетки редукторного электродвигателя -

Угольные щетки электродвигателя лифта

Угольные щетки электродвигателя лифта

Связанный поиск

Связанный поиск- Завод щеток для электроинструмента

- Высокоточные угольные щетки для редуктора

- Щетки моторов подъемников

- Поставщики угольных щеток для крановых двигателей для прямой продажи

- Производитель угольных щеток для двигателей беговых дорожек

- Поставщик угольных щеток для лифтов

- Цены на щетки для электроинструмента в магазине

- Оптовые платформы щеток стартеров

- купить щетки для электроинструмента в новосибирске

- Заводы по производству графитовых щеток 6912 для электроинструмента